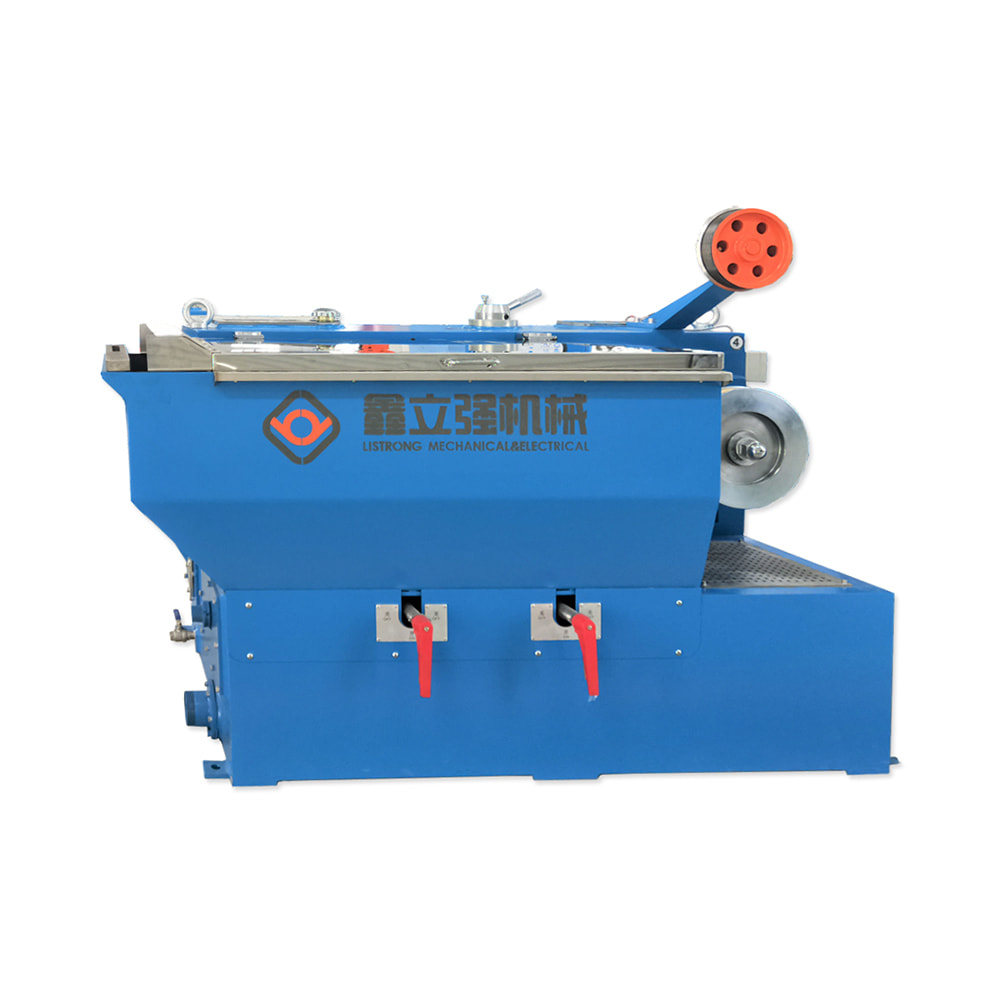

Die Genauigkeit und Konsistenz des Drahtdurchmessers in a

Drahtherstellungsmaschine sind entscheidend für die Qualitätssicherung der produzierten Drähte. Um die Präzision während des gesamten Produktionsprozesses aufrechtzuerhalten, werden verschiedene Mechanismen und Kontrollsysteme eingesetzt.

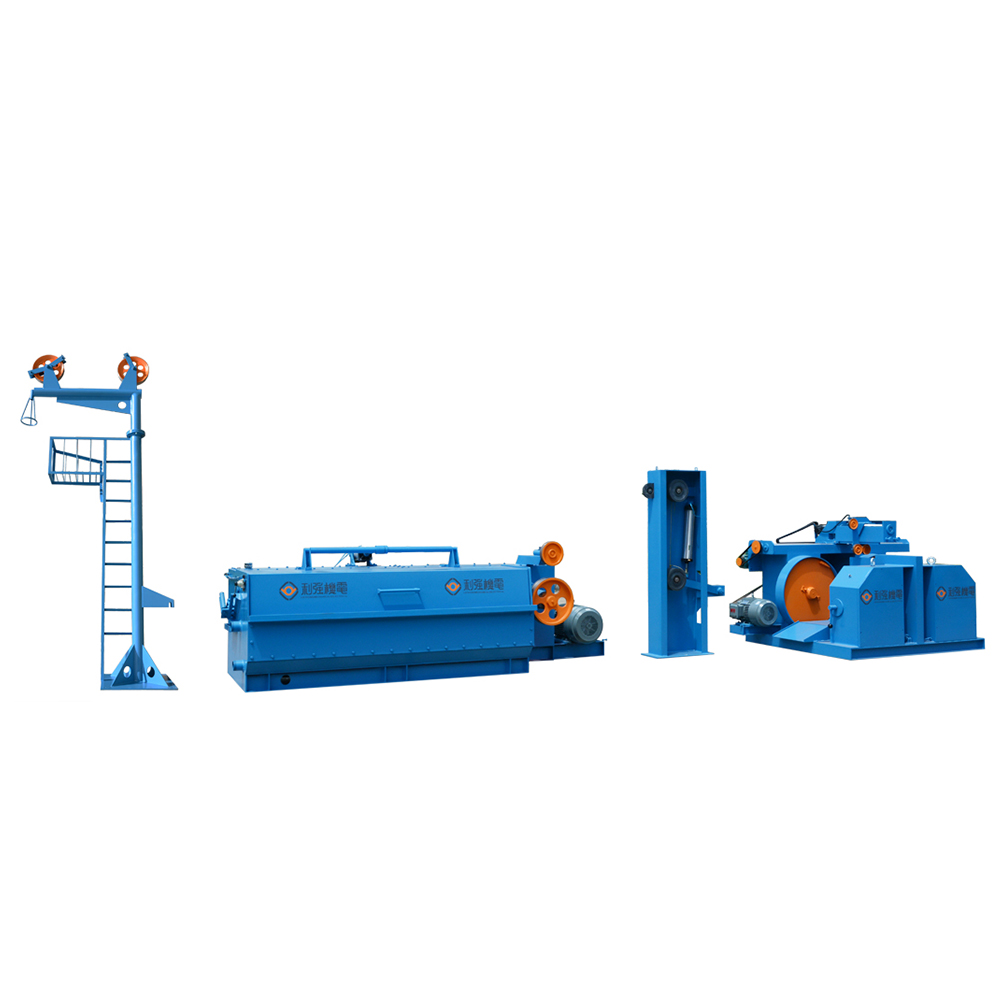

Präzisionsmatrizen: Die Drahtherstellungsmaschine verfügt normalerweise über Präzisionsmatrizen, durch die der Draht während des Herstellungsprozesses läuft. Diese Matrizen sind darauf ausgelegt, den Draht genau zu formen und zu dimensionieren. Eine regelmäßige Inspektion und Wartung der Matrizen ist unerlässlich, um Verschleiß vorzubeugen und einen gleichbleibenden Drahtdurchmesser sicherzustellen.

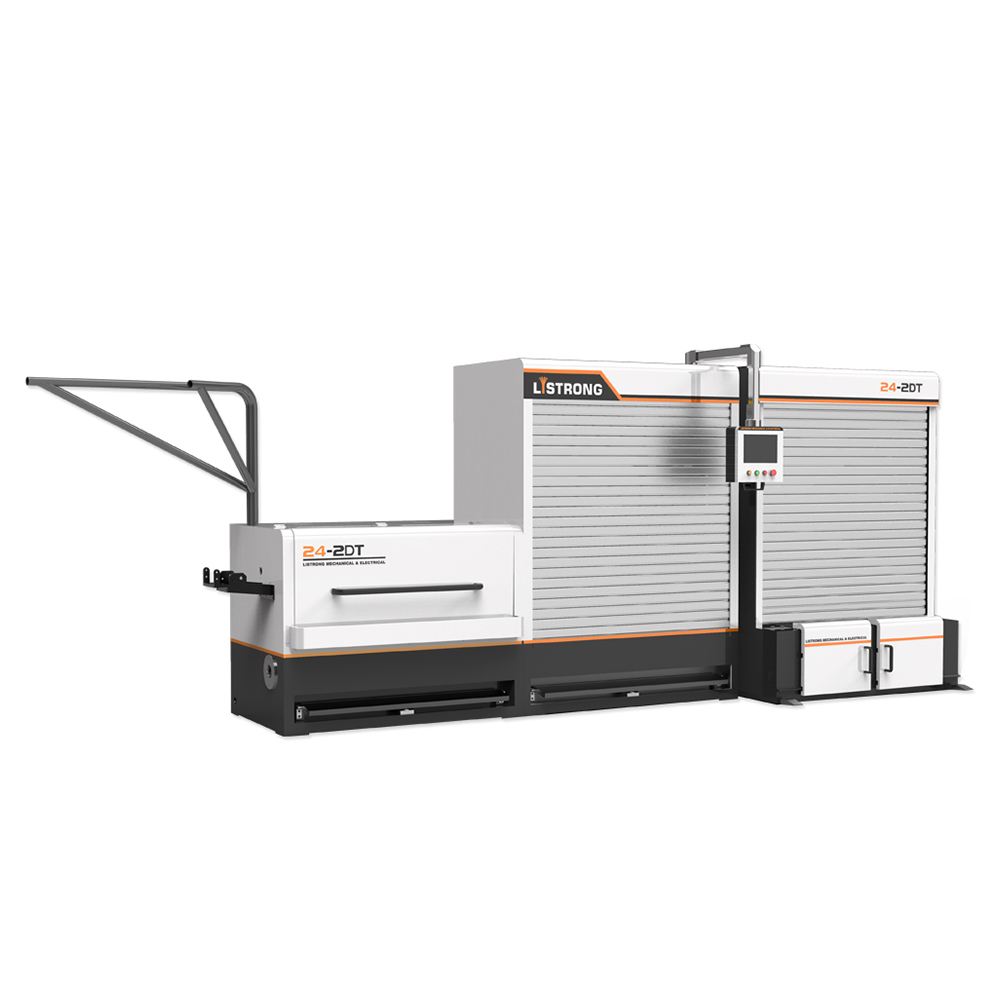

Automatisierte Spannungsregelung: Automatisierte Spannungsregelungssysteme werden eingesetzt, um die Spannung des Drahtes während des Herstellungsprozesses zu regulieren. Eine konstante Spannung ist entscheidend für die Aufrechterhaltung eines gleichmäßigen Drahtdurchmessers. Diese Systeme können die Spannungsniveaus je nach Drahttyp, Material und Produktionsgeschwindigkeit anpassen.

Rückkopplungssysteme mit geschlossenem Regelkreis: Hochentwickelte Drahtherstellungsmaschinen verwenden häufig Rückkopplungssysteme mit geschlossenem Regelkreis. Sensoren und Überwachungsgeräte messen den tatsächlichen Drahtdurchmesser in Echtzeit. Diese Informationen werden dann an das Steuerungssystem der Maschine zurückgemeldet, das sofortige Anpassungen vornehmen kann, um den gewünschten Durchmesser beizubehalten.

Durchmessermessgeräte: Inline-Durchmessermessgeräte wie Lasersensoren oder Mikrometer können in die Maschine integriert werden. Diese Geräte messen den Durchmesser des Drahtes während der Herstellung und die Daten werden verwendet, um automatische Anpassungen am Herstellungsprozess vorzunehmen.

Kalibrierungsprozesse: Eine regelmäßige Kalibrierung der Maschine ist für die Gewährleistung der Genauigkeit unerlässlich. Dabei werden die Komponenten der Maschine, einschließlich Matrizen, Sensoren und Messgeräte, überprüft und angepasst, um ihre Genauigkeit über einen längeren Zeitraum aufrechtzuerhalten.

Qualitätskontrollinspektionen: Qualitätskontrollinspektionen werden in verschiedenen Phasen des Produktionsprozesses durchgeführt. Stichprobenartig werden Stichproben des produzierten Drahtes vermessen und geprüft, um sicherzustellen, dass sie die vorgegebenen Durchmessertoleranzen einhalten. Eventuelle Abweichungen können Anpassungen der Maschineneinstellungen nach sich ziehen.

Materialqualitätskontrolle: Die Qualität der Rohstoffe, wie etwa des bei der Drahtherstellung verwendeten Metalls oder der Legierung, ist entscheidend. Strenge Qualitätskontrollmaßnahmen für eingehende Materialien tragen dazu bei, die Konsistenz des Drahtdurchmessers sicherzustellen.

Maschinenkalibrierung basierend auf Materialeigenschaften: Verschiedene Materialien können einzigartige Eigenschaften aufweisen, die sich auf ihr Verhalten während des Herstellungsprozesses auswirken. Der

Drahtherstellungsmaschine Möglicherweise verfügen sie über Einstellungen, die je nach verwendetem Material kalibriert werden können, um die Durchmesserkonsistenz zu optimieren.

Temperaturkontrolle: Einige Materialien können je nach Temperatur Schwankungen im Durchmesser aufweisen. Um die Produktionsumgebung zu stabilisieren und temperaturbedingte Schwankungen des Drahtdurchmessers zu minimieren, können Temperaturkontrollsysteme implementiert werden.

Kontaktiere uns