Einführung

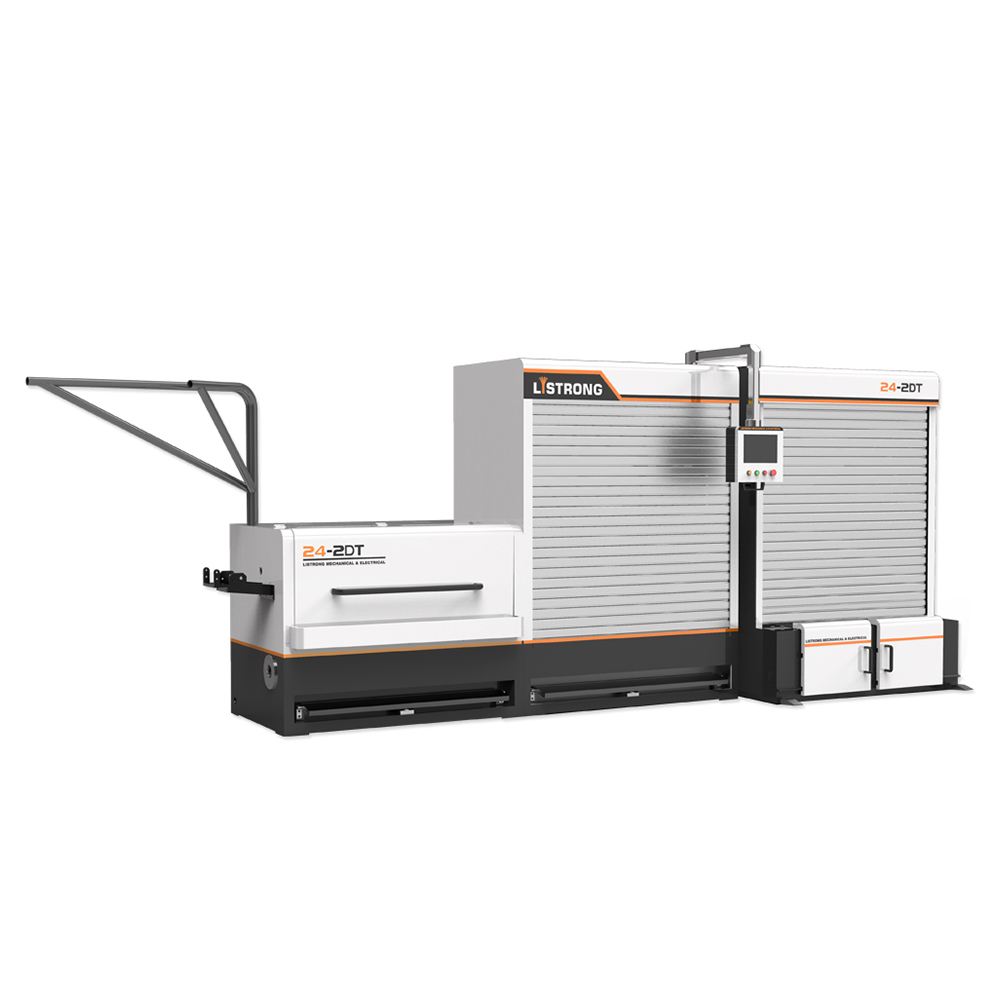

Die Drahtzeichnung ist ein grundlegendes Metallbearbeitungsprozess, mit dem der Querschnitt eines Drahtes durch Ziehen durch eine Reihe von Stämmen reduziert wird. Traditionell wurde dieser Vorgang unter Verwendung horizontaler oder Standard -vertikaler Drahtungsmaschinen durchgeführt. Die umgekehrte vertikale Drahtzeichnungsmaschine bietet jedoch eine einzigartige und innovative Konfiguration, die spezifische Vorteile für das Zeichnen von Drähten mit großer Durchmesser oder beim Umgang mit schweren, schwer zu handhabenen oder Präzision und Sicherheit bietet.

In diesem Artikel werden Design, Funktion, Vorteile, Anwendungen und technische Überlegungen der umgekehrten vertikalen Drahtzeichnungsmaschine untersucht.

1. Was ist eine umgekehrte vertikale Drahtzeichnung?

Eine umgekehrte vertikale Kabelzeichnung ist eine Art von Drahtzeichnungsgeräten, bei der sich der Capstan (Zeichnungstrommel) und das Aufnahmesystem unter dem Matster befinden, im Gegensatz zu herkömmlichen Maschinen. In dieser Konfiguration wird der Draht durch den Würfel nach oben gezogen und dann um den Capstan gewickelt oder direkt in ein großes Bündel (Spule) oben oder in der Nähe gewickelt. Dieses umgekehrte Setup ist besonders effektiv zum Zeichnen von Drähten mit großer Durchmesser oder Materialien mit geringer Duktilität wie Stahl, Edelstahl, Kupfer und Aluminium.

Kernprinzip:

Der Zeichnungs -Capstan befindet sich unterhalb der Würfel.

Draht wird vertikal nach oben gezogen.

Die Spitze erfolgt über dem Zeichnungsmechanismus.

2. Entwurfs- und Arbeitsprinzip

Das typische Layout einer umgekehrten vertikalen Drahtzeichnungsmaschine enthält die folgenden Komponenten:

A. Die Box und der Inhaber

Der Würfel, oft aus Wolfram -Carbid oder polykristallinem Diamanten (PCD), ist in einer Stempelkiste montiert, die möglicherweise Kühl- oder Schmiersysteme umfasst.

B. Zeichnen von Capstan (Trommel)

Unter dem Würfel positioniert der Capstan zieht den Draht nach oben. Es wird oft gerillt oder mit gehärtetem Material zur Verschleißfestigkeit beschichtet. Es wird von einem Motor mit präziser Drehmomentkontrolle angetrieben.

C. Aufnahmesystem

Im Gegensatz zu herkömmlichen Maschinen, die den Draht nach unten ziehen, lassen invertierte vertikale Maschinen den Draht in große vertikale Körbe oder Spulen, die über der Maschine oder auf einer Seite platziert sind.

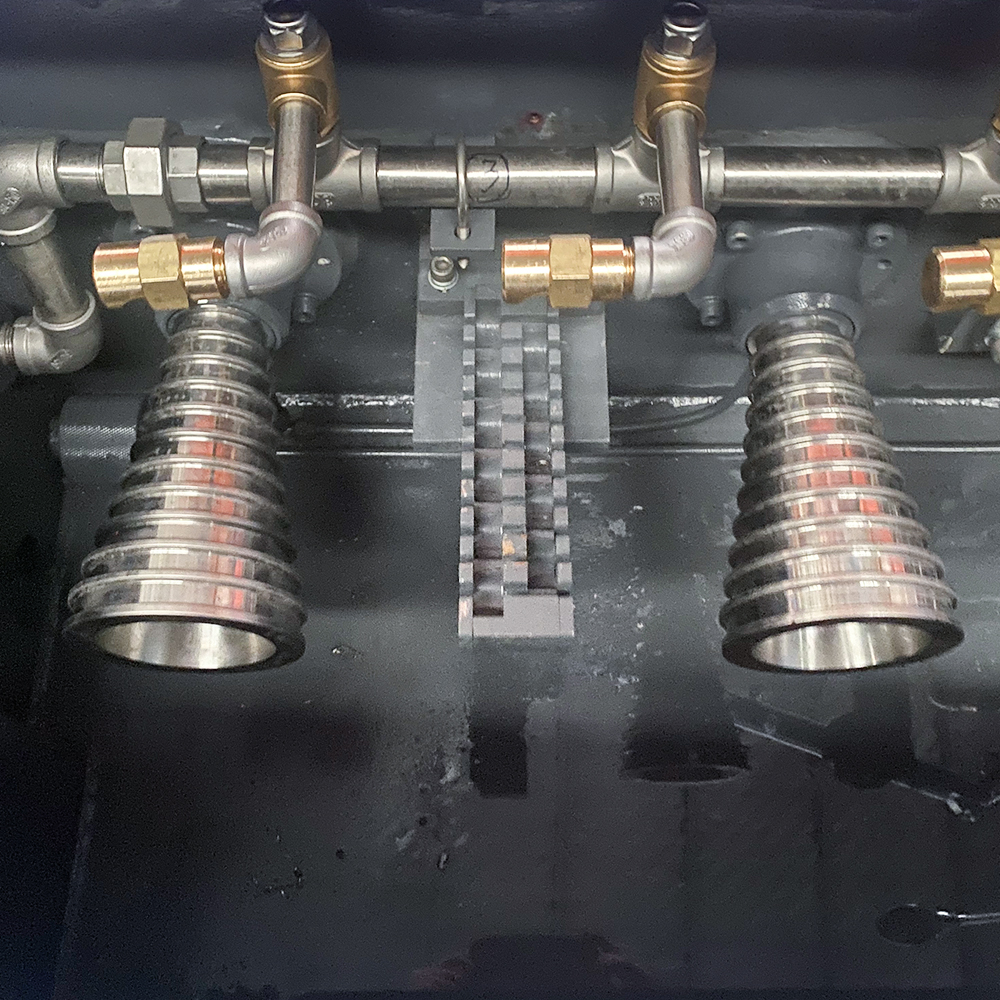

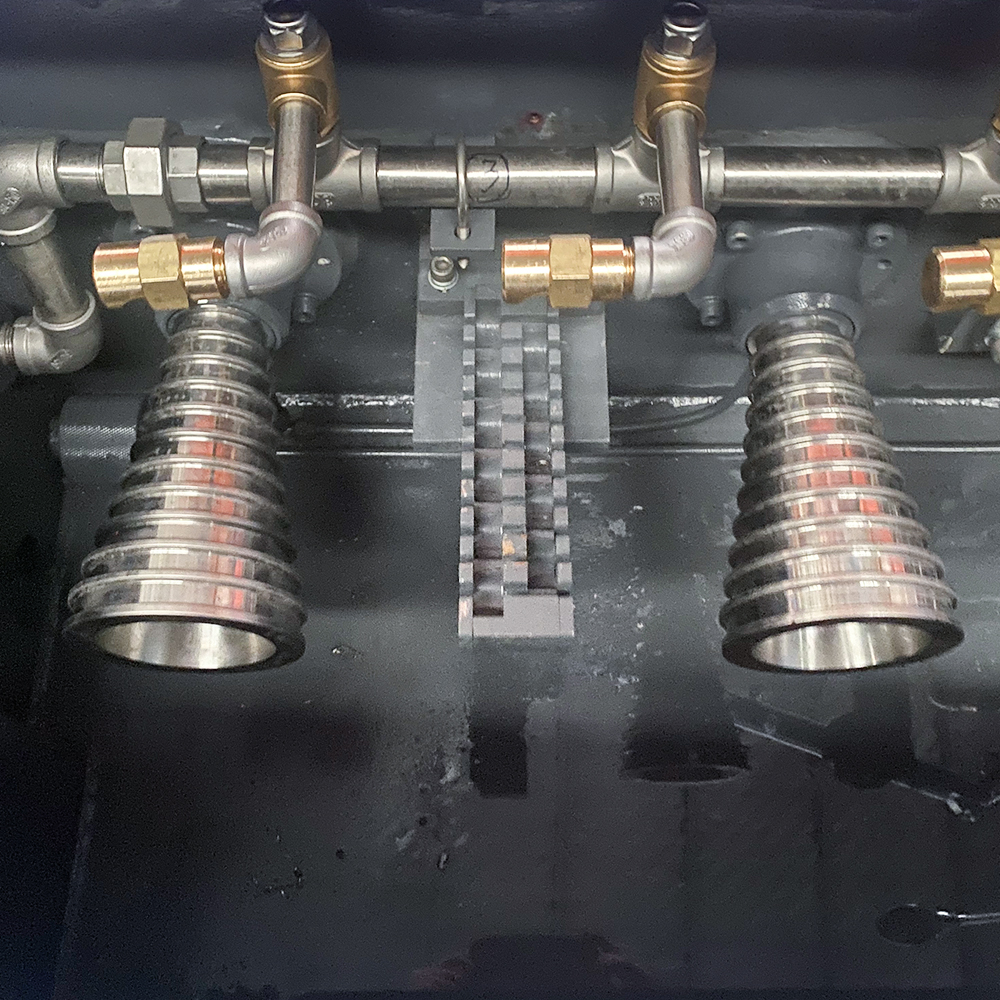

D. Schmiersystem

Trocken oder nasse Zeichnungsschmiermittel werden je nach Material verwendet. Die vertikale Orientierung hilft, Schmiermittel effizient zu entlassen und wiederzuverwenden.

e. Steuerungssystem

Moderne Maschinen verwenden Plcs (programmierbare Logik-Controller) und HMI (Human-Machine-Grenzfläche) für Geschwindigkeit, Drehmoment und Synchronisationskontrolle.

3. Vorteile der umgekehrten vertikalen Konfiguration

A. Schwerkraftunterstützung

Die Maschine profitiert von der Schwerkraft, um den Draht auf natürliche Weise in große Spulen oder Träger zu führen, insbesondere nützlich für starke Kabel.

B. Reduzierte Drahtbiegung

Es gibt minimale Biegespannung, da der Draht in einer geraden vertikalen Linie gezogen wird, wodurch das Risiko eines Bruchs und die Verbesserung der Oberflächenbeschaffung verringert wird.

C. Leichte Umgang mit großen Spulen

Invertierte vertikale Maschinen sind ideal für große Drahtspulen, die bei herkömmlichen horizontalen Einstellungen schwer zu verwalten sind.

D. Verbesserte Schmierungwiederherstellung

Wenn die Schwerkraft überschüssiges Schmiermittel nach unten zieht, kann es effizienter gesammelt werden, was zu einem saubereren Betrieb und einem geringeren Verbrauch des Schmiermittels führt.

e. Kompakter Boden

Da ein Großteil des Zeichenbetriebs vertikal ist, können diese Maschinen in einigen Fabriklayouts platzeffizienter sein.

4. Anwendungen

Die umgekehrte vertikale Drahtzeichnung wird hauptsächlich in den folgenden Sektoren verwendet:

Stahldrahtindustrie (Kohlenstoffstahl, Legierungsstahl, Edelstahl)

Herstellung von Elektrodraht

Hochleistungskupfer- oder Aluminiumdrahtverarbeitung

PC -Strangproduktion (Vorspannbetonstahlstrang)

Schweißdrahtherstellung

Kalte Köpfungsdrahtproduktion

5. Technische Überlegungen

A. Drahtmaterial und Durchmesser

In der Regel für Drahtdurchmesser von 5 mm bis 30 mm, abhängig von der Maschinenkapazität.

Ideal für hartnäckige Materialien oder wenn minimale Verformung pro Pass erforderlich ist.

B. Auswahl und Verschleiß sterben

Die vertikale Orientierung erfordert starke, abschließende Sterbungen.

Eine konstante Überwachung ist erforderlich, um Verschleiß zu erfassen und Durchmesser -Inkonsistenzen zu verhindern.

C. Motor und Antrieb

Für die Geschwindigkeitsregulierung werden Hochtorque-Motoren und variable Frequenzantriebe (VFDs) verwendet.

Energieeffiziente Motoren können die Betriebskosten erheblich senken.

D. Kühlung und Schmierung

Der Hochtemperaturanstieg aufgrund von Reibung erfordert eine effiziente Abkühlung.

Trockenpulver oder Schmiermittel auf Ölbasis müssen mit der vertikalen Strömungsdynamik kompatibel sein.

e. Sicherheitsmerkmale

Bewachung vor versehentlichem Kontakt mit beweglichen vertikalen Drähten.

Notoppsysteme und Lastsensoren, um eine Überspannung zu verhindern.

6. Varianten und Anpassungen

Einzelkapstan- oder Multi-Capstan-Maschinen

Nasse oder trockene Zeichnung

Inline -Glühen (für Kupfer- oder Aluminiumdraht)

Spulenübertragungssysteme (automatisiert oder manuell)

Integration mit Glätten oder Schneiden von Geräten

7. Einschränkungen

Höhere anfängliche Kosten im Vergleich zu horizontalen Maschinen

Möglicherweise erfordern eine höhere vertikale Freigabe in Einrichtungen

Nicht ideal für Ultra-Fine-Drahtzeichnung (besser für grobe Messgeräte geeignet)

Die Ausrichtung der Sterbe muss präzise sein, um vertikale Schwingung oder Wackel zu vermeiden

8. Jüngste technologische Entwicklungen

KI-basierte Qualitätskontrolle für die Oberflächeninspektion

IoT-fähige Überwachung auf die Vorhersagewartung

Smart Schmiersysteme zur Optimierung der Nutzung und Umweltauswirkungen

Energieregenerationssysteme zur Wiederherstellung der Bremsenergie

Abschluss

Die umgekehrte vertikale Drahtzeichnung ist eine leistungsstarke Entwicklung der Drahtproduktionstechnologie. Sein Aufwärtszeichnungsmechanismus und das auf Schwerkraft unterstützte Aufnahmesystem bieten klare Vorteile bei der Umstellung großer und schwerer Drähte, der Gewährleistung der Produktqualität, der Reduzierung der mechanischen Belastung und der Verbesserung der Sicherheit des Bedieners. Da die Fertigung erfordert, dass sich eine höhere Leistung und Energieeffizienz verlagern, erhält diese Maschinenart weiterhin die Verarbeitung starker Industriedraht.

Durch das Verständnis seiner Gestaltung, Funktionalität und Anwendungen können Hersteller ihre Vorteile nutzen, um die Produktivität zu steigern, Abfall zu reduzieren und die Gesamtprozess -Effizienz zu verbessern.

Kontaktiere uns