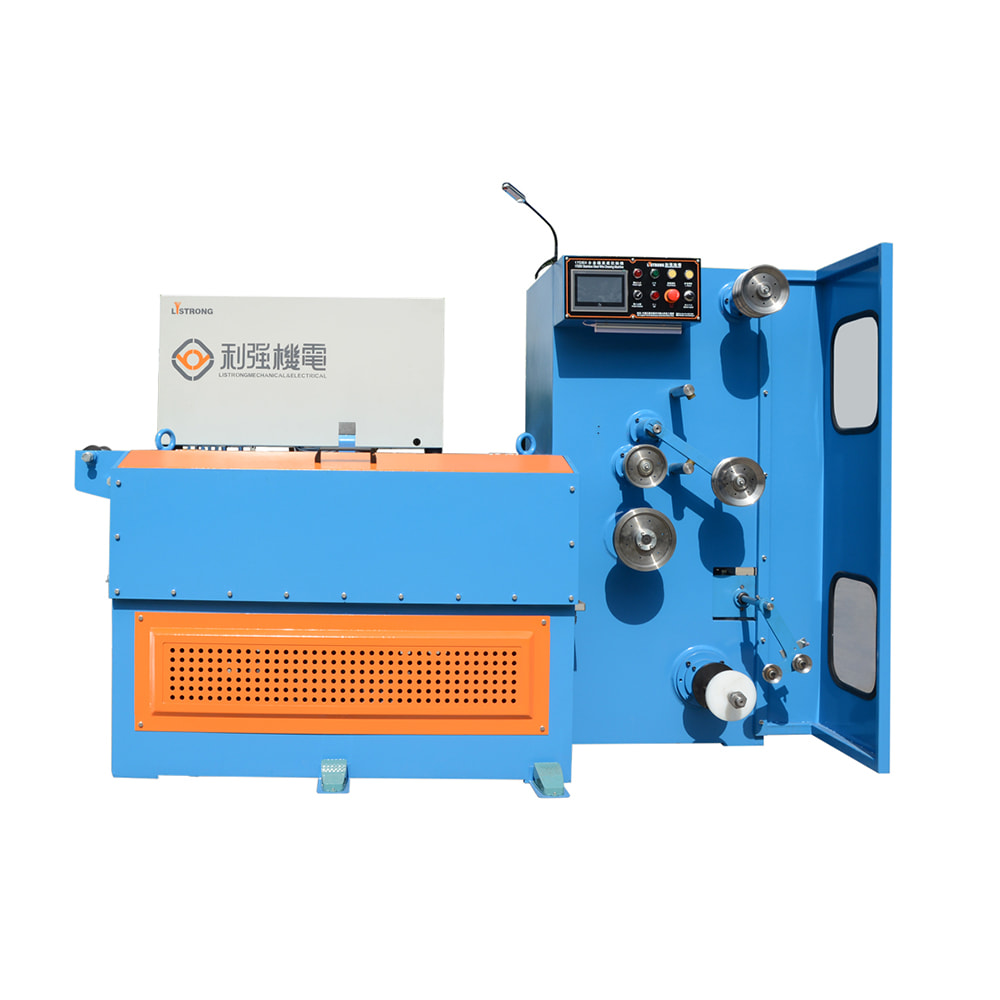

Was eine Rohrglüh- und Verzinnungsmaschine in der Produktion leistet

A Rohrglüh-Verzinnungsmaschine ist eine kontinuierliche Linie, die Metallrohre oder -drähte erweicht (glüht) und anschließend eine kontrollierte Zinnbeschichtung aufträgt, um die Lötbarkeit, Korrosionsbeständigkeit und elektrische Kontaktleistung zu verbessern. Es wird am häufigsten für Rohre/Drähte aus Kupfer und Kupferlegierungen in HLK-, Automobil-, Elektrokabelbaum- und Wärmetauscherbaugruppen verwendet, wo gleichmäßige Duktilität und eine stabile, benetzbare Oberfläche erforderlich sind.

Der Wert liegt in der Wiederholbarkeit: Der Glühschritt stabilisiert die mechanischen Eigenschaften, während der Verzinnungsschritt für ein gleichmäßiges Finish sorgt, das die Oxidation reduziert und die spätere Verbindungsausbeute verbessert. Bei richtiger Abstimmung kann eine Linie sowohl den mechanischen Zustand als auch die Beschichtungsqualität innerhalb enger Prozessfenster bei industriellem Durchsatz halten.

Typischer Prozessablauf in der Linie und wo Fehler beginnen

End-to-End-Sequenz

- Abwickeln und Richten (Kontrolle der Rohr-/Drahtspannung)

- Vorreinigung / Entfettung (Öle und Ziehrückstände entfernen)

- Rohrofenglühen (Temperaturverweilzeit in kontrollierter Atmosphäre)

- Oberflächenaktivierung/Flussmittel (Förderung der Zinnbenetzung, Unterdrückung von Oxiden)

- Feuerverzinnung (Zinnbadabwischen/Matrizenkontrolle zum Aushärten der Beschichtung)

- Abkühlen und abspülen/trocknen (Beschichtung einfrieren, Rückstände entfernen)

- Inline-Inspektion (ggf. Funkentest, Sichtprüfung, Dickenprobenahme)

- Aufnahme-/Aufwickel- und Rückverfolgbarkeitsetikettierung

Kontrollpunkte mit hoher Hebelwirkung

Die meisten Beschichtungsfehler haben ihren Ursprung im Vorfeld: unzureichende Reinigung oder eine sauerstoffreiche Ofenumgebung erzeugen Oxidfilme, die das Flussmittel nicht zuverlässig überwinden kann. Eine praktische Regel ist das Oberflächenvorbereitung und Atmosphärenkontrolle bestimmen mehr als die Hälfte der Verzinnungsstabilität , während Badtemperatur und Wischen hauptsächlich auf Dicke und Finish abstimmen.

Maschinenarchitektur: Kernmodule und Auswahlauswirkungen

Rohrglühofen

Der Ofen ist typischerweise eine Rohr-in-Rohr-Konstruktion mit beheizten Zonen und einer Schutzatmosphäre (häufig Stickstoff, manchmal Stickstoff-Wasserstoff-Mischungen, abhängig von der Oxidempfindlichkeit). Zu den wichtigsten Auswahlpunkten gehören die Heizlänge (stellt die Verweildauer ein), die Zonenkontrolle (verbessert die Gleichmäßigkeit) und die Versiegelung (reduziert den Sauerstoffeintritt).

Abschnitt zum Verzinnen

Bei der Feuerverzinnung wird ein Bad aus geschmolzenem Zinn verwendet, typischerweise gepaart mit Flussmitteln und einer kontrollierten Wischmethode (Wischpads, Luftmesser oder Kalibrierdüsen), um die Beschichtungsdicke zu stabilisieren. Das Badmanagement (Entschlackung und Kontaminationskontrolle) ist ein wesentlicher Faktor für die Oberflächenbeschaffenheit und Lötbarkeit.

Antriebs- und Spannungskontrolle

Die kontinuierliche Rohrbearbeitung ist spannungsempfindlich: Übermäßige Spannung kann zu einer Einschnürung des weichgeglühten Materials führen. Eine niedrige Spannung kann zu Vibrationen und ungleichmäßigem Eintauchen/Wischen führen. Eine Linie mit geschlossener Spannungs- und Geschwindigkeitssynchronisation ist wesentlich einfacher zu qualifizieren und unter Kontrolle zu halten.

Prozessparameter, die tatsächlich Ergebnisse steuern

Glühen: Temperatur und Zeit

Das Glühen wird durch eine Temperatur-Zeit-Beziehung bestimmt: Eine höhere Temperatur kann die erforderliche Verweilzeit verringern, erhöht aber auch das Risiko von Kornwachstum und Oberflächenoxidation, wenn die Atmosphärenqualität schlecht ist. Für Kupfer und viele Kupferlegierungen werden Produktionslinien üblicherweise im weiten Umkreis von betrieben 450–650°C Abhängig von der Legierung, der Zielweichheit und der Liniengeschwindigkeit. Der korrekte Sollwert sollte mithilfe von Härte- und Biege-/Abflachungstests an Ihrem genauen Produkt validiert werden.

Atmosphäre: Oxidationsschutz

Die Oxidkontrolle ist oft der versteckte Begrenzer. Selbst ein geringer Sauerstoffeintrag kann dazu führen, dass die Zinnbenetzung von stabil zu unregelmäßig wechselt. Die praktische Kontrolle konzentriert sich auf die Integrität der Dichtungen, die Spülraten und die Überwachung des Sauerstoff-/Taupunkts. Wenn die Lötbarkeit von entscheidender Bedeutung ist, betrachten Sie die Atmosphäre als wichtiges Prozessmerkmal und nicht als Nutzen.

Verzinnen: Badtemperatur, Tauchzeit, Wischen

Die Dicke der Schmelztauchverzinnung wird hauptsächlich von der Temperatur des geschmolzenen Zinns (Viskosität und Entwässerung), der Liniengeschwindigkeit (Eintauchzeit) und dem Wisch-/Kalibriermechanismus beeinflusst. Viele lötbarkeitsgesteuerte Anwendungen zielen auf ein Zinndickenband ab, wie z 2–10 μm , aber die geeignete Spezifikation hängt von der Korrosionsumgebung, der Verbindungsmethode und den Kostenbeschränkungen ab.

Ausgearbeitetes Beispiel: Verweildauer

Wenn die effektive beheizte Länge beträgt 12 m und die Linie verläuft bei 24 m/min , die Ofenverweilzeit beträgt 30 s . Wenn die Härteergebnisse auf eine Unterglühung hinweisen, können Sie die Verweilzeit erhöhen, indem Sie die Geschwindigkeit verringern oder die erwärmte Länge hinzufügen. Allein eine Erhöhung der Temperatur kann das Risiko und die Variabilität von Oxiden erhöhen.

Praktisches Startfenster für eine Rohrglüh-Verzinnungsmaschine (validieren Sie für Ihre Legierung und Spezifikation) | Kontrollelement | Typischer Startbereich | Was es beeinflusst |

| Glühtemperatur | 450–650°C (Cu/Cu-Legierungen) | Härte, Duktilität, Kornstruktur |

| Verweilzeit des Ofens | 15–90 s (leitungsabhängig) | Vollständigkeit und Gleichmäßigkeit des Glühens |

| Atmosphärenqualität | Geringer O₂-Gehalt / geringe Feuchtigkeit (kontinuierliche Überwachung) | Oxide, Zinnbenetzungsstabilität, Verfärbung |

| Zinnbadtemperatur | ~240–320°C (prozessspezifisch) | Beschichtungsentwässerung, Oberflächenbeschaffenheit, Krätzerate |

| Ziel der Beschichtungsdicke | 2–10 μm (gemeinsames Lötbarkeitsband) | Lötbarkeit, Korrosionsbeständigkeit, Kosten |

Qualitätskennzahlen und wie man sie zuverlässig misst

Glühüberprüfung

- Härteprüfung (Trend pro Spule/Los; Bestätigung anhand Ihrer mechanischen Spezifikationen)

- Abflachungs-/Biegetests (schnelle Rückmeldung zu Duktilität und Kaltverfestigung)

- Maßprüfungen (Änderungen von Außen-/Innendurchmesser können auf Spannungs- oder Überhitzungsprobleme hinweisen)

Überprüfung der Verzinnung

- Schichtdicke (Querschnittsmikroskopie oder ggf. kalibriertes RFA/EDX)

- Haftung (Wicklungs-/Biegetest zur Feststellung von Abplatzungen oder sprödem intermetallischem Verhalten)

- Lötbarkeit (Benetzungsbalance oder praktische Lottauchtests abgestimmt auf Ihren Fügeprozess)

- Oberflächenbeschaffenheit (visuelle Standards für Mattheit, Streifen, Grübchen und Krätzeaufnahme)

Bei Linien mit hohem Volumen besteht ein robuster Ansatz in der Steuerung mit Inline-Signalen (Geschwindigkeit, Zonentemperaturen, Atmosphärenmesswerten, Badtemperatur) und der Überprüfung durch routinemäßige Produkttests. Das operative Ziel ist Prozessfähigkeit (stabile Variante) anstelle von Pass/Fail-Brandbekämpfung.

Häufige Fehler, Grundursachen und Korrekturmaßnahmen

Symptome, die Sie schnell einordnen können

- Schlechte Benetzung / kahle Stellen: unzureichende Reinigung, Oxidbildung, schwache Flussmittelaktivität, niedrige Badtemperatur

- Raue Oberfläche / Krätzeaufnahme: Badverschmutzung, unzureichende Krätzeentfernung, übermäßiges Rühren

- Zu dick / tropft: Wischen falsch eingestellt, Bad zu kühl, Geschwindigkeit zu niedrig für die Geometrie

- Verfärbung nach dem Glühen: Sauerstoffeintritt, schlechte Dichtungen, unzureichende Spülrate

- Weich, aber inkonsistente Härte: ungleichmäßige Zonentemperaturen, instabile Geschwindigkeit/Spannung, Variation der Spulenchemie

Logik der Korrekturmaßnahmen

Korrigieren Sie die Probleme in der Reihenfolge der Hebelwirkung: zuerst Reinigung und Atmosphäre, dann Temperatur-Zeit-Gleichmäßigkeit beim Glühen, dann Flussmittel/Bad/Wischen. Wenn Sie mehrere Variablen gleichzeitig ändern, stellen Sie möglicherweise vorübergehend den Ertrag wieder her, verlieren aber ein stabiles Rezept. Ein disziplinierter Ansatz besteht darin, einen Parameter zu ändern, das Ergebnis zu dokumentieren und den neuen Standard zu übernehmen, wenn sich die Leistungsfähigkeit verbessert.

Wartung und Verbrauchsmaterialien, die die Betriebszeit schützen

Schwerpunkte der vorbeugenden Wartung

- Ofendichtungen und Eingangs-/Ausgangsvorhänge (kleine Lecks können zu großen Benetzungsschwankungen führen)

- Thermoelementkalibrierung und Zonenkontrollprüfungen (Verhinderung von Drift und Hotspots)

- Management der Zinnbadschlacke und Filtrations-/Entrahmungsroutine (Endbearbeitung und Reduzierung von Defekten)

- Zeitplan für den Austausch von Abstreifern/Matrizen (Dickenstabilität und Oberflächenaussehen)

- Antriebsrollen und Spannungssensoren (verhindern Schlupf und Geometrieschäden)

Ein praktischer Standard besteht darin, Krätze und Wischabrieb als routinemäßige Verbrauchsmaterialien zu behandeln und sie mithilfe einer losbasierten Dokumentation zu verfolgen. Konsequente Wartung führt oft zu einer messbaren Reduzierung der Nacharbeit, denn Verzinnungsfehler sind häufig eher wartungsbedingt als rezeptbedingt .

So dimensionieren Sie eine Rohrglüh-Verzinnungsmaschine für Ihren Durchsatz

Kapazitätstreiber

- Zielliniengeschwindigkeit basierend auf der Glühverweildauer (die beheizte Länge ist die harte Einschränkung)

- Rohr-/Drahtgrößenbereich (Außendurchmesser/Innendurchmesser oder AWG-Bereich beeinflusst Erhitzen und Wischen)

- Ziel der Beschichtungsdicke (dickere Beschichtungen können die maximale stabile Geschwindigkeit verringern)

- Wechselhäufigkeit (Werkzeugsätze für Führungen/Abstreifer/Matrizen; Auswirkungen auf OEE)

Praktische Größenbestimmungsmethode

Beginnen Sie mit einer validierten Glühverweildauer (auf Grundlage der Härte-/Biegeanforderungen) und berechnen Sie dann die maximale Geschwindigkeit anhand der erhitzten Länge. Überprüfen Sie anschließend die Verzinnungsstabilität bei dieser Geschwindigkeit, indem Sie die Wisch- und Badbedingungen anpassen. Berücksichtigen Sie schließlich eine realistische Betriebszeit: Wenn Umrüstungen und Wartung die OEE auf 70–85 % reduzieren, dimensionieren Sie die Kapazität entsprechend, anstatt sich auf die angegebene Geschwindigkeit zu verlassen.

Checkliste für die Inbetriebnahme, um schneller eine stabile Produktion zu erreichen

- Definieren Sie Akzeptanzkriterien: Härtefenster, Zinndickenband, Haftung, Lötbarkeit, visuelle Standards und Rückverfolgbarkeitsanforderungen.

- Qualifizierte Reinigung: Stellen Sie sicher, dass Öle/Rückstände vor dem Glühen konsequent entfernt werden.

- Atmosphäre stabilisieren: Dichtungen und Überwachung validieren; Dokumentieren Sie normale Betriebsmesswerte und Alarmgrenzen.

- Kartieren Sie die Ofengleichmäßigkeit: Bestätigen Sie die Zonensollwerte, um ein konsistentes Produkt über den Querschnitt und über die Zeit hinweg zu erzeugen.

- Verzinnung einstellen: Badtemperatur und Wischen zur Dickenkontrolle einstellen; Legen Sie die Häufigkeit der Schlackenentfernung fest.

- Sperren Sie das Rezept: Frieren Sie Parameter ein, erstellen Sie einen Änderungskontrollprozess und schulen Sie Bediener in der Fehlertriage.

Ein Inbetriebnahmeprogramm, bei dem die Mess- und Kontrollgrenzen im Vordergrund stehen, erreicht in der Regel schneller eine stabile Ausgabe als ein Programm, das sich nur auf das optische Erscheinungsbild konzentriert. Das operative Ziel sollte sein wiederholbare Metallurgie und wiederholbares Beschichtungsverhalten unter normalen Schwankungen des eingehenden Materials.

Spezifische Sicherheits- und Umweltaspekte für diese Linie

Eine Röhrenglüh- und Verzinnungslinie kombiniert Hochtemperaturzonen, geschmolzenes Metall und chemische Flussmittel. Technische Kontrollen und Verfahren sollten sich mit der Gefahr thermischer Verbrennungen, der Rauchabsaugung, dem Umgang mit Chemikalien und der Sperrung/Kennzeichnung von Antrieben und Heizungen befassen.

- Handhabung von geschmolzenem Zinn: Spritzschutz, geschützter Zugang und stabile Badspiegelkontrolle

- Flussmittel: SDS-basierte Lagerung, Dosierungsdisziplin und Spülmanagement

- Atmosphärische Gase: Leckerkennung und Belüftung; Wenn Wasserstoff verwendet wird, sorgen Sie für eine geeignete Gefahrenbereichs- und Verriegelungskonstruktion

- Abfallströme: Krätze- und Spülabwasserkontrollen entsprechend den örtlichen gesetzlichen Anforderungen

Aus Managementsicht besteht der sicherste und kostengünstigste Ansatz darin, den Prozess so zu gestalten Der normale Betrieb ist nicht auf Bedienereingriffe in der Nähe heißer Zonen angewiesen , und Abweichungen lösen kontrollierte Stopps aus, statt manuelle Korrekturen an der Maschine.

Kontaktiere uns